Boyama ve Kurutma Kabinleri.

Kökeninden başlayıp, boya kabini işlevi ve tasarımı hakkında sizi bilgilendireceğiz.

Tamamlandığında, şunları tanımlayabileceksiniz:

- Boya kabini nedir;

- Boya kabinleri niçin kullanılır;

- Hava çekim modelleri, avantajları ve dezavantajları;

- Kabin etkinliği nasıl belirlenir;

Boya Kabinleri tanıtımı

Boya tabancaları ilk olarak montaj hatları üzerinde kullanıldığında, işleme süreleri sadece sekiz güne indirilmişti. Daha sonra, DuPont 1. Dünya Savaşı artığı patlayıcısının bol temininden türetilmiş olan, nitroselüloz verniği tanıttılar. Bu yeni benzersiz verniğin avantajı işleme süresini hiç olmadığı kadar azaltan hızlı kuruma süresiydi.

Yeni malzemenin bir fırça ile uygulanmasının neredeyse imkansız olduğu saptandı, ama boya tabancalarının verniği rahatça ve hızlı biçimde aktarabileceği keşfedildi. İşleme işlemleri artık sadece 3 gün içinde tamamlanabiliyordu, ve boyanın püskürtülmesi el ile fırçalamanın yerine geçti, ve devrimci bir otomotiv başarısı.

Egzoz örtülerini içeren, şimdi boya kabini olarak bildiğimiz, işleme sanayinin artan ihtiyaçlarını dolduran doğal ürünler bu ilk boya tabancasından sonra geldi. Boya uygulama sistemleri yapan firmaların ürünlerini satmaları için, genellikle çok özel endüstriyel ve otomotiv üretim uygulamaları için, Boya ekipmanları ile birleşmiş Boya fazlası toplama sistemleri tasarlamanın ve kurmanın avantajlarına olduğunu gördüler. Bu daha sonra, şimdi boya kabini tasarımı için kabul ettiğimiz, sulu yıkama, aşağıya doğru hava akımı ve diğer bir çok teknolojiyi meydana getirdi.

"Havalı yıkama" bugün kuru filtre teknolojisi olarak bildiğimizi tanımlamak için kullanılan deyimdir. Burada ne kadar diğer değişimler oldu. Bugün, üreticiler ve diğer işverenler çalışan güvenliği ve sağlığı hakkındaki sıkı yönetmeliklere uymalıdır. Dahası, işletmecilerin gezegen havasına veya diğer ekolojik sistemlere ne boşaltabileceği hakkında büyük değişiklikler meydana gelmiştir.

Boya kabinleri ve sistemleri yerküremizin gelişimi ve savunması için yaklaşık bir yüzyıldır kritik olmuştur. Sadece burada değil, tüm dünya çapında, düşünülebilir her sanayi türünde ortaya çıkmışlardır.

Boya kabinine kim ihtiyaç duyar?

Sözkonusu işleme veya yeniden işleme işlemi, enerji-etkin midir ve iş üretim standartlarını ve seviyelerini karşılıyor mu?

Veya, boyanın ya da kaplama Boya fazlasının her yanında iz, ve boyanın ve kaplamaların havaya buharlaştığını bildiren bir koku var mı?

Toz veya kir bulaşmaları ya da prüzlü bakım dolayısıyla yeniden yapma üzerine harcanan üretim süresi, üretim zamanlılığını karşılamaktan daha fazla mı?

İlk olarak bir boya kabini tedarik etme zamanı geldiğinde, birkaç karar alınmalıdır. Bir boya kabini sisteminin maliyeti ve eninde sonunda, nihai düzenlemesi, işlenecek objenin ebat ve taşınabilirliği gibi gereksinimlerinden, kabinin kendisinin yapıldığı malzemelerden, ve işleme yeterli güç vermek için gerekli hava akımı türünden etkilenir. Bu üç faktör birlikte gerekli yatırımı belirler.

Boya Kabini Niçin Kullanılır ?

Bir boya kabini kullanmak için dört kritik neden vardır.

- Neden 1: Tehlikeli bir malzemenin uygulamasını kısıtlı kontrollü bir ortama sınırlama

- Neden 2: Tehlikeli spray fazlası ve uçucuların sınırlamadan kaçmasını ve yagına yada işlemlerin yakınında patlamaya neden olmasını önleme.

- Neden 3: Hava yakıt/karışımını yanıcı birleşim meydana gelmeyecek biçimde kontrol etmek .

- Neden 4: İçinde boyama yapılması için temiz bir ortam sağlamak.

Boya Kabini bileşenleri

Komplike ya da basit olsun, Boya kabinlerinin bir çok yaygın temel özellikleri vardır.

Tüm boya kabini sistemleri, uygulamasına bakılmaksızın, bir çalışma odasına, taze hava sistemine ve egzoz sistemine sahiptir.

Çalışma Odası

Çalışma odası spray işlemini çevrelediğinden, ürünü içerecek kadar yeterli ve boyacıya görevini yapması için oda sağlayacak büyüklüktedir. Tavsiye edilen Çalışma Derinliği genellikle kaplanacak en büyük üründen 5 ile 6 fit daha geniş ve derindir. Aydınlatma ve ürünün kabin içersinde nasıl hareket edeceği de boyama ve kaplama işlemleri tasarlanırken önemlidir.

Egzoz Bölmesi

Bazı kabinlerde Egzoz Bölmesi Egzoz süzmesi ardındaki bir plenum olarak görünür ve genelde çalışma derinliği ile aynı genişlikte ve yüksekliktedir. Bu düzenlemede, egzoz havası egzoz filtrelerine girdiğinden, zemine paralel hareket eder. Aşağıya doğru hava akımı kullanılan kabinlerde, egzoz plenumu aslında, spray fazlası havayı filtrelerden aşağıya ve sonra yeniden devretmesi için yer altındaki kanallara çeken çukur/oyuk tur. Bu egzoz sistemleri sistem içinde havayı hareket ettirmek için yeterli güçte fanlar içerir. Egzoz fanı egzoz ünitesi içinde monte edilir.

Kabinler nasıl çalışır

Tasarım olarak, bir boya kabini tanecikli emisyon olarak bilinen birleşikleri toplar. Filtre çantaları ya da su olabilen süzme araçları, veya hareketli hava bu toplamadaki belli başlı aletlerdir. İnsan veya robot yardımı ile, bir boya tabancası veya benzer cihaz, kaplama malzemesini uygular. Kabin içerisinde hareket eden hava akımı bileşikleri toplar ve süzme araçlarına nakleder. Havanın gücü ve yönü, süzmenin etkinliği, ve kaplama ekipmanının özellikleri bu üç unsur sadece kaplama işleminin tüm etkinliğini değil, aynı zamanda işlemenin kalitesini de belirler.

Çapraz akım ve Yatay akım

Kabinler ayrıca akım metoduna göre de sınıflandırılır. Tümünün en basit düzenlemesinde, bir çapraz akım ya da yatay akım boya kabini atölyeden veya doğrudan doğruya kabini çevreleyen tesis alanından kabinin bir ucuna hava çekmek için güçlü egzoz fanını kullanır. Hava çalışma bölmesine girmeden önce bir filtre kapısından geçebilir, açık bir yüzeyden süzülmeden çalışma bölmesine girebilir, veya bir basınçlı giriş plenumu içinden itilebilir. Hava zemine paralel olarak akar ve çalışma bölmesinden geçer ve parçacıkları toplar. Hava daha sonra parçacığı tutmak için bir filtre kümesinden geçer, ve daha sonra 100% oranda kanallar vasıtasıyla doğrudan atmosfere çıkarılır. Kabinlerin çoğunluğu çapraz akım olarak tasarlanır.

Ayrıca bu hava akımında mükemmel bir işlemeye ulaşmak en zordur.

Yarı aşağıya akımlı

Yarı aşağıya akımlı kabin, çapraz ve aşağıya akımlı kabinlerin özelliklerini birleştiren bir karmadır. Havanın kabin içerisine giriş metodu onu yarı aşağı akımlı yapar. Hava kabin içine kabin uzunluğunun ilk 25 ile %30 unda tavandan sunulur. Bu emme havası egzoz fanının emişine dayanarak sunulabilir veya basınç altında tutulabilir. En iyi sonuç için, temiz hava yapıcı kullanılacaktır ve kabin kesinlikle basınç altında tutulacaktır. Egzoz fanı çalışma bölmesi içinden hava çekmeye devam eder, havanın yön değiştirmesine ve zemine paralel hale gelmesine neden olur. Hava daha sonra kabinin arkasındaki egzoz bölmesinden çekilir ve kanallardan atmosfere çıkarılır.

Aşağı akımlı yönlü egzoz

Hava tam uzunluklu tavan plenumu içerisinden bir aşağı doğru yönlü egzoz düzenlemesi içine çekilir. Hava duvarlara paralel ve zemine dikey olarak bir çalışma odasından geçer. Hava zemine ulaştığında içeri çekilir ve zemin seviyesinde kabinin her bir tarafında egzoz plenumlarında aşağı ve kanallardan atmosfere dışarıya süzülür. Bu kabin için hiç çukur veya yükseltilmiş platform gerekmez.

Aşağıya doğru hava akımı mükemmel bir işleme gerektiğinde en iyi seçimdir.

Aşağıya akım

Aşağıya akımlı kabinde, hava akımı yukarıdandır ve bina zeminine doğru aşağıya hareket eder. Bina zemini genellikle ya kuru filtreyi yada sulu yıkama egzozunu alması için gömülmüş bir çukura sahiptir. Çukur açıklığı üzerine çubuk tipi(bar-type) ızgara koyulur. Kabin ayrıca çukur yapısını iptal etmek için yükseltilmiş bir platform üzerine de yerleştirilebilir. Kabinin üzeri açık veya bir filtre giriş plenumu ile kapatılmış olabilir. Aşağıya akımlı kabinlerin çoğunun üzerinde filtreli giriş plenumu vardır. Filtre plenumlu bir kabin genellikle ısıtılmış bir temiz hava unitesi ile birlikte kullanılır. Bu temiz bir boya işi için bir zorunluluk varsayılır.

Spray devresi sırasında, hava sistemi içine temiz hava çekilir, 21°Cye ısıtılır, daha sonra süzülür ve 100% çıkarılır/atılır.

Kurutma(cure) devresi sırasında, bir defa hava çalışma odasından geçtiğinde, havanın 90% ı filtrelerden ve temiz hava ünitesine geriye çekilir. Burada 10% temiz yeni hava ile birleştirilir, yeniden ısıtılır ve çalışma odasına geri döner. Temiz hava ünitesine dönmeyen 10% hava süzülür ve kanallar vasıtasıyla doğrudan atmosfere çıkarılır/atılır. Bir yeniden dolaşım sisteminin değeri kaynakların korunmasında yatar: çalışan hava ısısı kaybedilmeden önce kullanılır.

Tutulan partiküller hızlıca çalışan bölgesinden kaldırıldığı için, aşağıya doğru hava akımı, diğer hava akım yollarına göre daha güvenli varsayılır. Aşağıya doğru hava akımı mükemmel bir işleme gerektiğinde en iyi seçimdir.

Boya Kabini Sisteminin Uygunsuz Çalışması Sonucunda Ortaya Çıkan Tehlikeler

- Yangın veya patlama tehlikesi: boyama fazı sırasında uniteyi açmama, yanlış fazı (fırınlama)çalıştırma, veya filtreleri tıkama nedeniyle çalışma alanındaki kimyasal denegesizlik.

- Egzoz boya tututcu filtrelerin yetersiz çalışması dolayısıyla çevrede katı emisyonların ve boyama maddesinin(amaçlananlar dışındakiler) havalı partiküllerinin neden olduğu atmosferik dengesizlik.

- Yangın veya patlama tehlikesi: kabin içerisinde yeterli partikül birikirse, bir kendi kendine patlama tehlikesi vardır.

- Kabinin çalışma fazları (boyama-flash-off-fırınlama) sırasında yetersiz havalandırma veya havalandırmanın tamamen olmayışı dolayısıyla yangın ve patlama.

- Zemin üzerinde, kanal çalışması içinde, ısıtma sisteminde, veya çukurda aşırı bir birikme önlenecektir. Kendi kendine parlayabilir veya bazı ekipman arızası türlerinden parlayabilir.

- Uygunsuz çalışan brulör nedeniyle yangın veya patlama.

Kabin içerisinde yasaklanan faaliyetler

- Solventleri hazırlamak, karıştırmak ve/veya saklamak.

- Boyalar veya solventler için kapları (boş olsa bile), boya ve/veya solvent lekeli veya damlamış çaputları, iş tulumlarını, ve diğer objeleri saklamak.

- Boya ve/veya solvent lekeli veya damlamış iş tulumlarını veya diğer giysi türlerini giymek.

- Sigara içmek.

- Partikül boya üreten aletler (öğütme veya kaynak kıvılcım çıkaran!) kullanmak.

- Kabin çalışır haldeyken ve onaylanmamış bir boya cihazı ile kabin kaplaması uygulamak

- Herhangi bir tür elektrikli cihaz kullanmak

- Gıda ve içecek saklamak ve /veya tüketmek.

- Tehlikeli maddeler veya cisimler depolamak(örneğin boya kutusu).

Kabin içerisinde alınması gereken önlemler

- Filtreleri gerektiği kadar kısa sürede değiştirin. Yinelemek önemli, filtrelerin aşırı birikmesi hava akımında azalmaya, partiküllerin sertleşmesine ve işlemede çukur etkisine neden olacak biçimde boyalı yüzeye damlamasına imkan vermeye neden olur.

- Körük, ısı eşanjörü, brulör, damperler, ve tüm kontrol cihazları gibi aşınması sözkonusu olan tüm parçaları temizleyin ve düzenli bakım yapın.

- Gerektiğinde tüm kanal çalışmalarını temizleyin.

- Boya kabini ile ilişkili kullanılan tüm aksesuarlar (örneğin, hava kompresörleri, hava kurutucular, teneffüs edilebilir hava sistemleri, vb.) boya kabini sistemleriyle kullanım için tasarlanmış olmalı ve üreticinin özelliklerine göre bakımı yapılmış olmalıdır.

Kabini Isıtma

Bir boya kabininin çalışma bölmesinin en az 20° C ısıda muhafaza edilmesi gerekmektedir. Bu düzenlemeyi karşılamak için, bir çok bölgede kış aylarında temiz hava ünitesinin kullanılması zorunludur.

Ek olarak, bir çok kaplama son durumuna ulaşmak için uygulamadan sonra bir ısı-geliştirilmiş pişirme süreci gerektirir, ve bu ısı bir ısıtıcı veya brulör ünitesi vasıtasıyla uygulanır.

Isıtıcı Türleri

İşlem ısıtıcıları dünyası iki kategoriye ayrılmıştır,

Dolaylı-yanmalı(indirect-fired) ve doğrudan yanmalı (direct-fired), bunlar şöyle tanımlanır:

Bundan dolayı, dolaylı yanmalı üniteler, diğer nedenlerin arasında, malzemenin kirlenmesi veya tutuşması sorunları nedeniyle, işlem malzemesi ile doğrudan alev teması istenmediği durumlarda kullanılır. Doğrudan yanmalı üniteler bu tür sorunlar etken olmadığında kullanılır. Dolaylı yanmalı ünitelerden emisyonlar tümüyle yanıcı ürünleri (tam olmayan yanmaları da içeren) içerir. Doğrudan yanmalı ünitelerden emisyonlar, diğer yandan, işlem malzemesi emisyonları yanı sıra yanıcı ürünleri de içerir. Bundan dolayı, dolaylı yanmalı işlem ısıtıcılardan atmosfere verilen emisyonlar kullanımdaki yakıtın cinsi ile ilgilidir ve geniş bir endüstriyel kaynak yelpazesi boyunca yaygındır, diğer yandan doğrudan yanmalı ünitelerden olanlar verilen işleme mahsustur ve hem verilen bir endüstriyel işlemde (işlem malzemesi değiştiyse) hem de endüstriyel kaynaklar arasında ( geniş çapta değişen işlem malzemelerinin kullanıldığı) geniş çapta değişebilir.

Bir çok ithal edilmiş boya kabini dolaylı yanmalı brulör kullanır. Bunun nedeni kabin ve tüm bileşenlerinin büyük doğal gaz ağının bulunmadığı bir alanda üretiliyor olmasıdır.. Bunun yerine, temel yakıt benzindir. Mazot, tek seçenek dolaylı yanmadır

Dolaylı Yanmalı Üniteler Nasıl Çalışır

Bir dolaylı yanmalı düzenleme brulör bir boru tipi ısı eşanjörü içerisinden yanacak şekilde kurulur. Yeniden dolaşım havası ısı eşanjörünün üzerinden geçer, arzu edilen ayar noktasına yükseltilir ve işlem hava akımına aktarılır. Isı eşanjörü paslanmaz çelik alaşımlarından üretilir ve yüksek sıcaklık için değerlendirilmiş bir egzoz sistemi gerektirir.

Düşük sıcaklık çalışmaları için buhar ısı kaynağı olarak kullanılabilir. Buhar bir radyatörün benzeri olan ısı eşanjörü içinden boru ile donatılır, ve dolaştırılan hava bobin içinden geçer ve yüke aktarılır. Buharın basıncına bağlı olarak, sıcaklıklar ( 160°C) mahaline ulaşacaktır. Patlayıcı özellikler bulunduğunda buhar uygun bir alternatiftir. Bir diğer avantaj buharın enerji verimliliğidir.

Isı eşanjörü üzerinden geçen havayı ısıtmadan önce sıcaklığa yaklaşması sağlanmalıdır. Bu zaman zarfı için sistem boşluğa soğuk hava aktarıyor olacaktır. Brulör kapatıldıktan sonra, ısı eşanjörü soğuması için biraz zaman gerektirir. Bu hedef sıcaklık üzerinde ve altında sıcaklık oynamaları ile sonuçlanacaktır.

Doğrudan Yanmalı Üniteler Nasıl Çalışır

Doğrudan yanmalı gaz ısıtma hava ısıtmak için en basit ve en uygun maliyetli metodlardan birisidir. Dış hava üniteye girer ve süzülmüş veya süzülmemiştir. Arzu edilirse, bir miktar dönen oda havası sabit bir toplam hava akımı temin etmek için basınçlı bir usul ile bu dış havaya eklenebilir. Bu hava daha sonra bir brulörün üzerinden geçer. Hava akımı yolu profil levhalar kullanılarak dikkatle kontrol edilir, bu %100 etkin yanma ile sonuçlanır. Hava doğrudan bu açık, kontrollü gaz alevi ile ısıtılır ve dayanıklı sentrüfüjlü körükler kullanılarak çalışma hava akımı içerisine dağıtılır. Hava akımı yolu ve hacmi dikkatle kontrol edilerek, sistem tam, %100 yanma sağlayabilir.

Tam yanma sadece su buharı ve karbondioksit (CO 2) üretir. Zararlı yanma yan ürünleri eksik tam yanmanın sonucudur ve neden gaz ısıtma teknolojisindeki sağlam/ispatlanmış bir uzmandan satın almanız gerektiğinin iyi bir nedenidir. Bu düzenlemenin bazı avantajları daha iyi yakıt verimliliği, hızlı ısınma oranları, ve maliyettir. Dezavantajlar yanma ürünlerinin yükle özgürce karışması ve ürünün donanımına verilmesi, bir sorun olabilir. Doğrudan yanmalı sistemler alan ısıtması, temiz hava yapmak, ve havalandırma uygulamaları için değişken ünitelerdir. Doğrudan yanma ısı ejanjörleri gereksinimini ortadan kaldırır, bu %100 verimlilik ile sonuçlanır. Tüm yanma ürünleri kanun gereksinimlerinin altında yoğunluklardaki besleme hava akımlarının içine sokulur. Doğal gaz kolayca kullanılabilir olan bol, temiz ve düşük maliyetli bir yakıt olduğundan, bu sistem çalıştırmak için çok uygun maliyetlidir.

Bir ısıtıcı tipik olarak nasıl çalışır

Bir bakım boya kabini temel olarak iki başarılı çalışma devresi sağlar:

- 1. Faz - Spray Boyama Modu ve Flash-Off

- 2. Faz - Fırın Modu ve Soğutma

1 - SPRAY BOYAMA MODU

Spray boyama modu boya malzemesinin araç üzerine sıkıldığı zaman sürecidir.

Bu faz sırasında, çalışan devre boyacı için doğru hava basıncını ve ısıyı, ayrıca boya uygulaması için mükemmel hava filtreleme temin eder.

Operatör gücü devreye alır ve spray boyama için kontrol paneli üzerindeki uygun anahtarı çevirir.

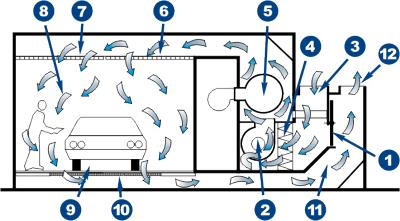

Spray boyama devresi şöyledir: Damper (1) emme körük çevirmesinin (2) sadece dış taze hava çekmesini (3) temin etmek için kendisini otomatik olarak konumlandırır.

Tüm hava daha sonra ön filtrelerden (4) daha sonra brulörden veya ısı eşanjörü etrafından geçer (5). Dış hava kontrol paneli üzerinde ayarlanmış sıcaklığa ısıtılır ve kabinin plenumu içine girer (6). Burada, hava tavan filtrelerinden geçer (7) , kabine girer (8) ve kabin bölmesine eşit olarak dağıtılır. Hava daha sonra zemin altından (9), spray fazlasının çoğunun uzaklaştırıldığı boya tutucu filtrelerden (10) çıkarılır. Daha sonra kanal çıkışı vasıtasıyla dışarıya ihrac edildiği (12) mekanik ünitenin egzoz tarafına girer (11).

FAZ 1 - FLASH-OFF

Flash-off fazı iki boyama uygulaması arasındaki veya son uygulama ile fırın devresi arasındaki zaman sürecidir. Bu zaman boyanın dışarıya atılmasını ve solventleri tahliye edilmesini temin etmek için gereklidir.

Bu, boya türüne ve kullanılan uygulama metoduna bağlı olarak, gerekli olabilen veya olmayabilen, son derece değişken bir fazdır. Her iki durumda boyacı veya boya tedarikçisi tarafından zaman ayarı belirlenecektir.

Flash-off fazı, kabine verilen hava sıcaklığındaki olası değişim için hariç, spray boyama moduna hastır, dolayısıyla:

Spray boyama ve flash-off fazları sırasında, kabin daima, % 100 temiz hava ile, spray boyama modundan çalışıyor olacaktır. Kabini kapatmayın. Bu kabin içersinde, alev alabilirlik ve/veya patlama seviyelerine ulaşabilecek olan, herhangi bir solvent birikme olasılığını gidermek içindir.

FAZ 2 FIRIN MODU

Fırın modu araca uygulanan boyanın pişirilmesi için gereken zaman sürecidir.

Bu faz sırasında, kontrol ünitesi operatörün seçtiği sıcaklığı ( 60 C dereceye kadar) ve uygun sonuçlar için mükemmel süzme sağlar.

Fırın modu sırasında hiç kimse kabin içerisine girmeyecektir.

Operatör kontrol konsolu üzerindeki anahtarı fırınlamaya ayarlar. Bu doğru pişirme zamanı ile önceden ayarlanmış olabilen fırınlama süresini otomatik olarak faaliyete geçirir. Kabin bu faz için sunulan ısıya ulaşır ulaşmaz fırınlama süresi sayacı başlayacaktır.

Çalışma devresi şöyledir: Damper (1) havanın bir kısmını (%10-15) dışarıdan çekmek için (3) emme körüğü çevirmesine (2) fırsat vermek için kendini otomatik olarak konumlandırır ve kalanı (85-90%) yeniden dolaştırır. Tüm hava daha sonra önfiltreden (4) ve brulör veya ısı eşanjörü etrafından geçer (5). Kontrol paneli üzerinde önceden ayarlanmış ısıya ısıtılır ve kabinin plenumuna girer (6). Burada hava tavan filtrelerinden geçer (7), ve daha sonra kabine girer (8) ve kabin bölmesine eşit olarak dağıtılır.

Hava daha sonra zemin altından (9), boya tutucu filtrelerden (10) çıkarılır, daha sonra havanın %10-15inin dışarıya ihrac edildiği(12) ve kalan %85-90ın yeniden dolaştırıldığı egzoz odasına girer (11).

FAZ 2 - SOĞUTMA

Soğutma fazı ısı ünitesini ve aracı soğutmak için gereken zaman sürecidir.

Bu faz fırınlama sürecinin tamamlanmasına müteakip otomatik olarak başlar. Bu fazın uzunluğu önceden ayarlanır ve bir termostad vasıtasıyla kontrol edilebilir. Brulör veya ısı eşanjörünün üzerinde ve boya kabini ve tek gövde(monoblock) arasındaki bağlantı kanalına yakın bir sensör konumlandırılmıştır. Termostad ısı ayarı, dış havanın önceden ayarlanmış ısıya soğutmasını olanaksız hale getirecek kadar çok düşükse, mevcut bir kronometre/ timer önceden ayarlanmış ısıya ulaşılmasa bile soğutmaya ara verecektir.

Çalışma devri spray boyama moduna benzerdir, öyle ki boyama devresindeki gibi damperler kendilerini otomatik olarak dışarıdan % 100 temiz hava almak üzere konumlandırır.

Soğutma devresinde çalışırken kabine gelen gücü asla kapatmayın. Bunu yapmak körük çevirmesini durduracak, dolayısıyla yanma odasının uygun soğutmasını önleyecek, ve bu nedenle aşırı ısınabilecek ve zarar görebilecektir.

Uniteye giden güç sadece körük çevirmesi kullanılabilir olmadığında veya mutlaka gerekli olduğunda kapatılacaktır.

Filtreleme Özellikleri

Bir sistem için yanlış filtre seçmek, veya sadece fiyatla filtre seçmek, az verim getiren bir zincirleme reaksiyon kurar. Spray fazlası tutma partikülleri sonraki faza geçer. Aşağıdan çekimli bir pişirme ünitesinde, bu dolaşım filtrelerinde erken dolum ile sonuçlanır, öyleki bu daha sonra pişirme devresini etkiler ve sistem bütünlüğü için bir potansiyel arıza oluşturur.

Filtre tasarımı hem yaş hem de kuru partikülleri tutacaktır, çünkü spray fazlasının büyük bir yüzdesi, özellikle aşağıdan çekimli sistemlerde, filtreleme araçlarına ulaştığında kurudur.

Filtreleme, özellikle egzoz filtrelemesi, bir sistemin performansı için kritiktir.

Tüm filtreler şu ana özellikleri içeren çok sayıda kritere göre değerlendirilir:

Bir filtrenin spray fazlası ve partikül giderme yeteneği.

Filtrenin değiştirilmeden önce tutacağı partikül miktarı.

- Hava akımına Statik Direnç

Hava akımına baktığımızda, işlemin bir fonksiyonu olarak statik dirence ve kullanımdaki filtre tarafından ne kadar partikül tutulduğuna bakarız.

Filtreler yeniden kullanılabilir değildirler.

-

Pişirme ısıtıcısının hava akımı şalteri sürekli brulörü kapatır.

-

Kabin içinde negatif basınç.

-

Plenum filtreleri üzerinde oluşan kir.

-

Filtrelerin görsel denetimi

- Filtrelerin rengi atmış olacak

- Filtreler hava kısıtlaması dolayısıyla bir hava boşluğu oluşturmaya başlayacak.

- Aşırı birikme iç çerçevenin eğilmesine, filtrelerin arasındaki contanın kopmasına ve içinden daha fazla kir geçmesine neden olacaktır.

Ön filtrelerin daha kısa ömürlü olma nedenleri aşağıdaki gibidir:

- Kurulum kirli bir ortamın yanında yerleşiktir.

- Çiftlik sayfiye hasat veya sürülmüş alanlar.

- Besleme girişinin yanında diğer işlemlerin egzoz bacaları.

- Kabin içinde pislik veren veya oluşturan işlem.

- Çukur veya dönüş hava kanalı çok kirli.

- Çukur filtreleri kullanılabilir ömürlerini geçtiler.

- Dönüş hava damperleri uygun biçimde kapanmıyor. (Dolaşım Sistemi)

Copyright © FIRAT

|